Dzięki wysokiej dokładności i wydajności, cięcie laserowe pozwala wykorzystać niemal każdy centymetr materiału. To realne oszczędności i bardziej przyjazna środowisku produkcja.

Laser ma duży wpływ na zmniejszenie odpadów w produkcji. Firmy ograniczają straty materiału do minimum, co poprawia wyniki finansowe i buduje wizerunek odpowiedzialnego producenta. Mniej odpadów to też krótszy czas obróbki, niższe koszty i większa wydajność całego procesu. Z tych powodów laser coraz częściej zastępuje inne metody w wielu branżach.

Cięcie laserowe a redukcja odpadów materiałowych

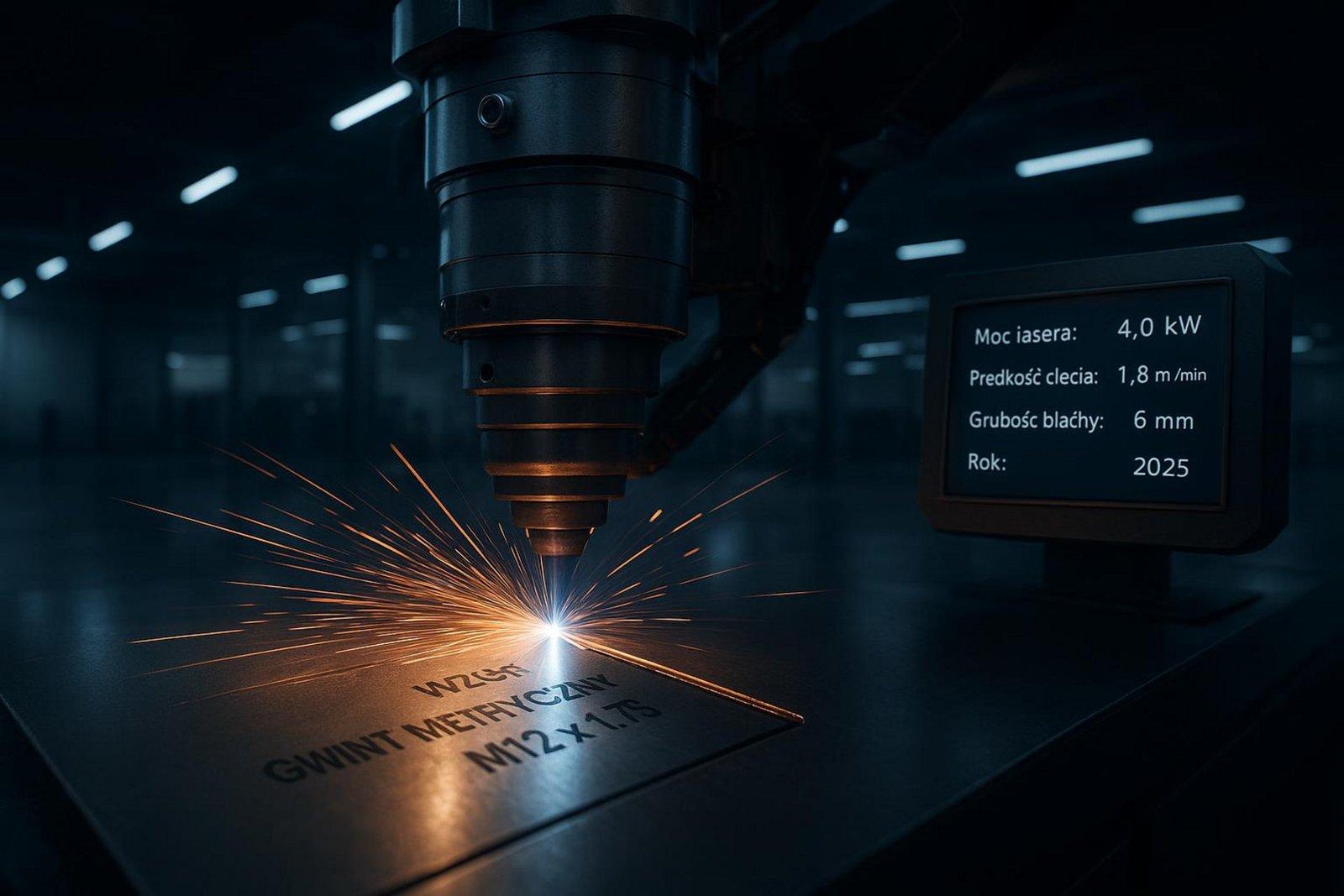

Cięcie laserowe to nowoczesna metoda obróbki termicznej. Skupiona wiązka światła podgrzewa materiał punktowo, by go stopić, odparować lub spalić. Dzięki temu można rozdzielić element dokładnie po zadanej ścieżce. Powstaje wąska szczelina cięcia, niewielka strefa wpływu ciepła i równe krawędzie.

To ważne dla ograniczenia odpadów, bo szerokość szczeliny jest bardzo mała (około 0,1-0,3 mm dla cienkiej blachy), więc ubytek materiału jest minimalny.

Laser tnie bezkontaktowo, więc narzędzia się nie zużywają i nie generują dodatkowych odpadów. Możliwość wycinania drobnych i złożonych kształtów z dokładnością do ułamków milimetra pozwala lepiej zagospodarować arkusz.

Uzyskanie takiej gęstości układu elementów innymi metodami bywa trudne. W efekcie laser pomaga oszczędzać surowiec i pieniądze, a jednocześnie ogranicza wpływ na środowisko.

Jakie odpady powstają podczas tradycyjnych metod cięcia materiałów?

Metody tradycyjne, takie jak cięcie mechaniczne, plazmowe czy tlenowe, zwykle powodują więcej odpadów niż laser. Przy cięciu mechanicznym (wykrawarki, gilotyny, piły) szczelina jest szersza, a do tego trzeba zostawiać większe marginesy. To prowadzi do większej ilości skrawków i resztek, często nienadających się do ponownego użycia.

Obróbka mechaniczna wywiera nacisk na materiał, co sprzyja wgnieceniom, zadziorom i lokalnym odkształceniom. Potrzebna bywa dodatkowa obróbka wykończeniowa, która tworzy kolejne pyły i wióry. Cięcie plazmowe, choć szybkie przy grubych blachach, daje szerszą szczelinę i gorszą krawędź z narostami i żużlem, wymagającą szlifowania.

Cięcie tlenowe ma najniższą dokładność i najszerszą szczelinę, krawędzie są poszarpane, a strefa wpływu ciepła duża. To oznacza duże straty materiału i więcej pracy po cięciu. Dlatego pod względem ograniczania odpadów metody tradycyjne wypadają słabiej niż laser. Nowoczesne rozwiązania oferowane przez BudExpert pozwalają ograniczyć ilość odpadów do minimum, zachowując przy tym najwyższą jakość cięcia i precyzję wykonania.

Porównanie cięcia laserowego z innymi metodami pod kątem ilości odpadów

Jeśli celem jest mniejsza ilość odpadów, cięcie laserowe zwykle daje lepszy wynik niż inne technologie. Wąska szczelina cięcia i wysoka precyzja ograniczają ubytek surowca. To przekłada się na mniejszy zakup materiału i mniejsze koszty jego utylizacji. Poniżej krótkie zestawienie najpopularniejszych metod.

Coraz więcej firm wybiera rozwiązania, które pozwalają oszczędzać surowce i zmniejszać odpady. Laser spełnia te oczekiwania, łącząc jakość i dokładność z mniejszym obciążeniem dla środowiska.

Metoda | Szerokość szczeliny | Jakość krawędzi | Ilość odpadów | Dodatkowa obróbka |

| Laser | Bardzo wąska (0,1-0,3 mm dla cienkich blach) | Gładka, powtarzalna | Niska | Zwykle zbędna |

| Plazma | Szersza | Narosty/żużel | Średnia-wysoka | Często szlifowanie |

| Waterjet | Wąska | Bardzo dobra, brak przypaleń | Niska | Rzadko potrzebna |

| Mechaniczne | Średnia/szeroka | Zadziory, możliwe deformacje | Wysoka | Często wymagana |

Laserowe cięcie vs. cięcie plazmowe i wodne

Przy porównaniu z plazmą różnice są wyraźne. Plazma dobrze radzi sobie z grubymi metalami (np. stal 30-50 mm i więcej), ale daje niższą dokładność i gorszą jakość krawędzi niż laser. Szczelina jest szersza, krawędź mniej gładka, często z żużlem wymagającym szlifowania. To generuje dodatkowe opiłki i pył oraz podnosi koszty obróbki po cięciu.

Waterjet przetnie niemal każdy materiał, od metalu po szkło i ceramikę, a proces jest „zimny”, więc nie ma odkształceń termicznych. Krawędzie są czyste, a szczelina wąska. Jednak waterjet bywa wolniejszy i droższy w utrzymaniu niż laser, zwłaszcza przy grubych i twardych materiałach.

Zużycie ścierniwa, praca pomp wysokociśnieniowych oraz filtracja i utylizacja wody zwiększają koszt. Mimo szerokiego zastosowania materiałowego waterjetu, przy seryjnej obróbce metalu laser zwykle jest tańszy i daje mniej odpadów niż plazma.

Cięcie mechaniczne i jego wpływ na straty surowca

Techniki mechaniczne (wykrawanie, gilotyna, piła, frez) są proste w obsłudze i sprzęt jest tańszy. Jednak w porównaniu z laserem powodują większe straty surowca. Dokładność jest niższa, a bez częstego przezbrajania trudno wycinać skomplikowane kształty. Ułożenie elementów na arkuszu jest mniej zwarte, co zwiększa ilość resztek.

Dodatkowo nacisk narzędzia może powodować wgniecenia i zadziory, które obniżają jakość i wymagają kolejnych operacji, tworząc następne wióry i pyły. Noże i piły tępią się i trzeba je wymieniać lub ostrzyć, co generuje odpady i koszty.

Laser, dzięki bezkontaktowemu cięciu, eliminuje ten problem i ogranicza odpady związane ze zużyciem narzędzi.

Zalety technik cięcia laserowego w minimalizacji odpadów

Laser pomaga ograniczać odpady dzięki kilku kluczowym cechom: wysokiej precyzji, gęstemu rozmieszczeniu kształtów na arkuszu i dużej wydajności w produkcji seryjnej. To przekłada się na mniejsze zużycie materiału i niższe koszty, co jest ważne dla firm nastawionych na oszczędność i zrównoważoną produkcję.

Te elementy sprawiają, że przedsiębiorstwa mogą ograniczać marnotrawstwo materiału, a przy tym budować wizerunek nowoczesnego producenta.

Precyzja cięcia i węższa szczelina kerf

Największą zaletą lasera z punktu widzenia odpadów jest dokładność. Szczelina cięcia (kerf) jest tylko trochę szersza niż średnica skupionej wiązki i zwykle wynosi 0,1-0,3 mm dla cienkiej blachy. Oznacza to mały ubytek materiału podczas cięcia.

Taka precyzja pozwala wycinać drobne detale i złożone kontury z minimalnym błędem, a elementy można układać bardzo blisko siebie. Wąski kerf umożliwia gęste rozmieszczenie kształtów na arkuszu, co zmniejsza liczbę odpadów. W miejscach, gdzie liczy się każdy milimetr, laser jest bezkonkurencyjny.

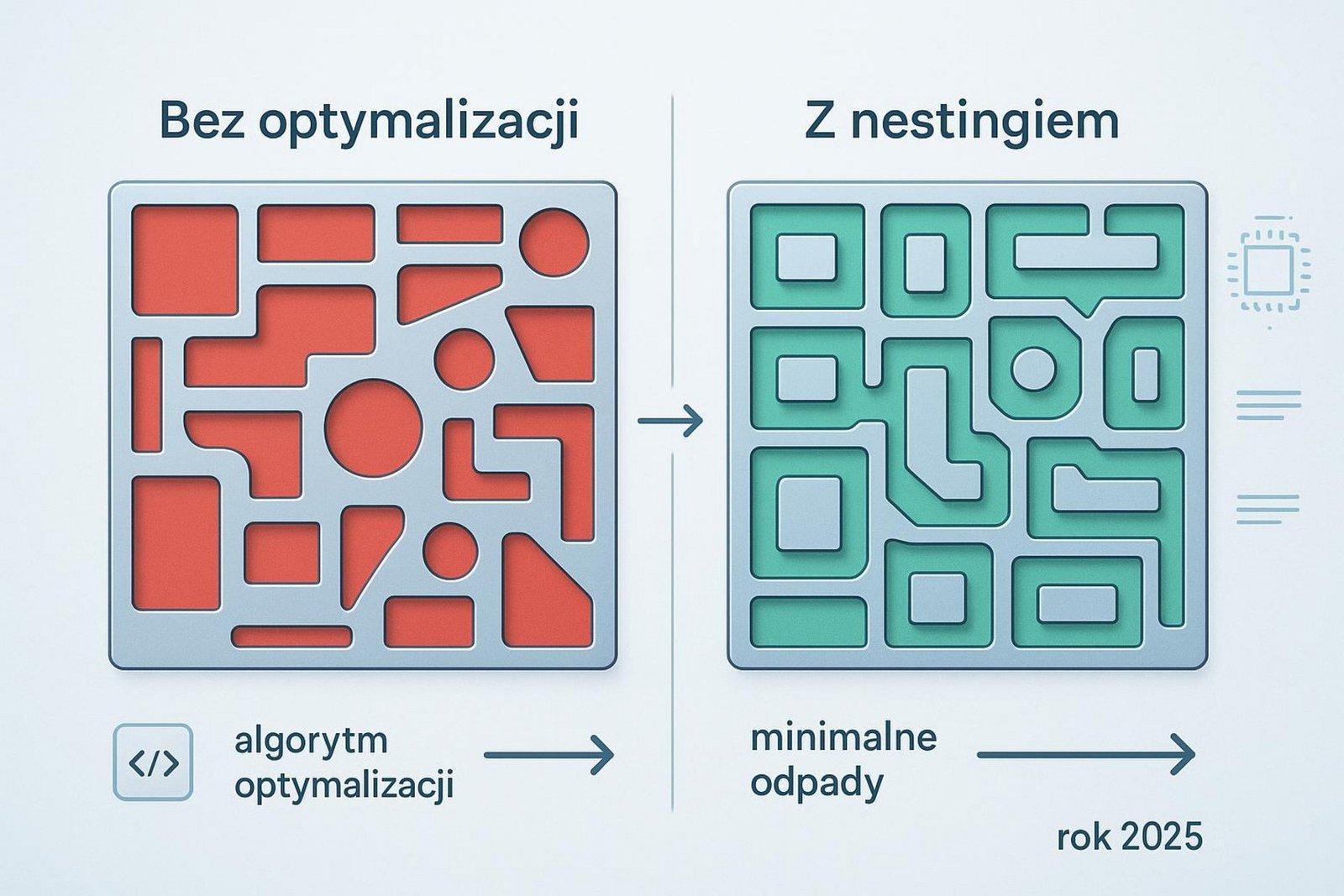

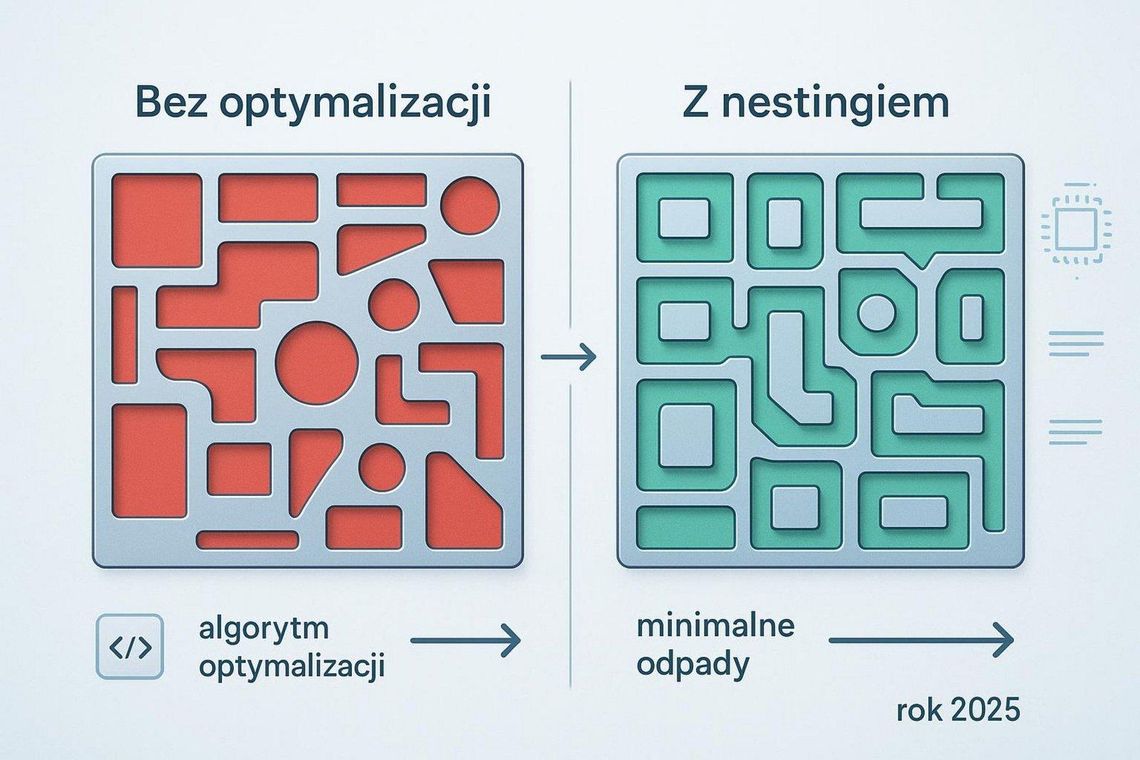

Lepsze wykorzystanie surowców dzięki optymalnemu rozmieszczeniu wzorów

Dużą rolę odgrywa też oprogramowanie CAD/CAM i nesting. Dzięki niemu da się ułożyć elementy na arkuszu tak, by wypełnić jak najwięcej powierzchni. Nesting automatycznie rozmieszcza wiele kształtów na jednej blasze, minimalizując puste przestrzenie.

Symulacje w oprogramowaniu pomagają ustawić cięcia w sposób oszczędny. Można też dowolnie modyfikować projekty bez kosztownych wykrojników, co zwiększa elastyczność i ogranicza straty materiału przy różnych seriach.

Redukcja straty materiału przy seryjnej produkcji

W produkcji seryjnej liczy się powtarzalność i szybkie tempo. Systemy CNC zapewniają tę samą jakość każdego elementu, co ogranicza ilość braków i odrzutów. To bezpośrednio zmniejsza ilość odpadów.

Laser szybko tnie cienkie blachy, skracając czas produkcji. Dokładne programowanie i automatyzacja ograniczają błędy, a tym samym odpady wynikające z niedokładności. Dzięki temu firmy oszczędzają czas i pieniądze, a cały proces działa wydajniej.

Nowoczesne technologie i rodzaje laserów wspierające ograniczenie odpadów

Rozwój laserów idzie w kierunku większej wydajności i mniejszego obciążenia dla środowiska. Nowe systemy powstają z myślą o oszczędnym użyciu materiałów i energii. Dobór właściwego typu lasera ma duże znaczenie, jeśli chcemy ograniczyć odpady.

Dzisiejsze wycinarki współpracują z systemami cyfrowymi i założeniami Przemysłu 4.0. Inteligentne sterowanie i automatyzacja dodatkowo zmniejszają straty materiału i energii, a cały proces staje się bardziej uporządkowany.

Różnice między laserami fiber, CO2 i Nd:YAG pod kątem minimalizacji odpadów

W przemyśle stosuje się głównie trzy typy laserów: CO₂, światłowodowe (fiber) i Nd:YAG. Każdy z nich ma inne cechy wpływające na ilość odpadów i koszty.

- Lasery CO₂: Przez lata standard w wycinarkach. Dają dobrą precyzję i nadają się do wielu materiałów (stal, aluminium, tworzywa, drewno, akryl). Pracują na długości fali ok. 10,6 µm. Wymagają czystego gazu i optyki oraz regularnych serwisów, co zwiększa koszty i generuje odpady serwisowe. Zużywają więcej energii niż lasery fiber.

- Lasery światłowodowe (fiber): Nowocześniejsze, z wysoką sprawnością elektryczną (ok. 25-40%). Długość fali ok. 1,06 µm pozwala mocniej skupić wiązkę i skutecznie ciąć metale, także wysoko refleksyjne (miedź, mosiądz). Konstrukcja światłowodowa ogranicza regulacje i serwis, przez co system jest niemal bezobsługowy. Niższe zużycie prądu i mniej chłodzenia zmniejszają koszty i odpady związane z utrzymaniem. To najczęstszy wybór przy cięciu metali z myślą o ograniczeniu odpadów.

- Lasery Nd:YAG: Klasyczne lasery stałociałowe (1,064 µm), często w trybie impulsowym. Dobre do mikro-cięcia, wiercenia i grawerowania. Przy grubych blachach ustępują laserom fiber pracującym ciągle. W cięciu arkuszy są dziś rzadziej używane; pełnią raczej rolę specjalistyczną.

Wymiana starszych laserów CO₂ na urządzenia fiber może obniżyć zużycie energii nawet czterokrotnie przy podobnej mocy cięcia. To mniej energii, mniej chłodzenia i mniejszy wpływ na środowisko.

Automatyzacja i sterowanie numeryczne (CAD/CAM, nesting)

Automatyzacja i CNC mocno wspierają ograniczanie odpadów. Nowoczesne wycinarki współpracują z systemami CAD/CAM i rozwiązaniami Przemysłu 4.0, co usprawnia cały przepływ pracy.

W CAD/CAM powstają modele części, a CAM rozkłada je na arkuszu (nesting) i generuje G-code dla maszyny. Algorytmy ustawiają elementy tak, by zostawić jak najmniej wolnych miejsc. To od razu przekłada się na mniejszy odpad materiału.

CNC wiernie odtwarza geometrię według ścieżek. Zmiany projektu są szybkie - wystarczy zaktualizować rysunek, bez przezbrajania. Mniejsza podatność na błędy operatora, kamery i systemy wizyjne z automatyczną korektą położenia arkusza dodatkowo poprawiają dokładność i zmniejszają straty.

Strategie optymalizacji procesu cięcia laserowego

Oszczędne cięcie to nie tylko kwestia maszyny, ale też dobrego planu produkcji. Odpowiednie oprogramowanie, przemyślane projektowanie i stała kontrola jakości pozwalają ograniczyć odpady jeszcze bardziej. Liczy się współpraca działu konstrukcyjnego, technologów i operatorów.

Poniżej rozwiązania, które pomagają lepiej wykorzystać możliwości lasera i ograniczyć straty materiału w praktyce.

Zaawansowane oprogramowanie do planowania cięć

Systemy CAD/CAM pomagają dokładnie zaplanować cięcia i ustawić detale na arkuszu w sposób oszczędny. Dzięki temu zużywa się mniej surowca i skraca czas cięcia.

Automatyczny nesting układa elementy możliwie najgęściej, a oprogramowanie może też podpowiedzieć parametry pracy (moc, prędkość) dla danej części. Efekt to mniej odpadów, krótsze cykle i większa wydajność.

Praktyczne wskazówki dla projektowania detali pod kątem ograniczenia odpadów

Odpowiedni projekt detali ułatwia oszczędne cięcie. Warto pamiętać o kilku zasadach już na etapie koncepcji:

- Ogranicz negatywy: Projektuj tak, by nie tworzyć małych, bezużytecznych wycinków, które trafią do kosza.

- Wspólne krawędzie (common cut): Tam, gdzie się da, wykorzystuj wspólne linie cięcia dla sąsiednich elementów - jeden przebieg lasera zamiast dwóch.

- Zaokrąglone narożniki: Minimalne promienie ułatwiają płynne cięcie i zmniejszają ryzyko wad na ostrych kątach.

- Unikaj bardzo małych otworów w grubych materiałach: Mogą powodować przegrzanie. Lepiej zwiększyć średnicę lub użyć innej metody dla tego fragmentu.

- Uwzględniaj standardowe formaty arkuszy: Dopasowanie wymiarów detali do typowych formatów zmniejsza ilość resztek.

- Wstępna analiza nestingu: Sprawdź już na etapie projektu, jak elementy układają się na arkuszu z innymi częściami.

Bliska współpraca projektowania i produkcji, z naciskiem na oszczędne użycie materiału, wyraźnie ogranicza ilość odpadów i lepiej wykorzystuje surowiec.

Kontrola jakości i monitorowanie wskaźników strat materiałowych

Stała kontrola jakości i śledzenie wskaźników strat pomagają utrzymać wysoką efektywność. Nowoczesne wycinarki mają czujniki przebicia, stabilizacji mocy i systemy przeciwkolizyjne dla głowicy.

Po wycięciu serii sprawdza się krawędzie (brak nadtopień, żużlu, zadziorów), mierzy chropowatość i prostopadłość. Złe parametry cięcia mogą powodować przetopy (zbyt wolno) lub zadziory (zbyt niski gaz), co generuje dodatkową obróbkę i odpady. Ważne są też okresowe kalibracje optyki (czyszczenie soczewek, ogniskowanie, osiowość wiązki), by zachować powtarzalność.

Analiza wskaźników strat i podejście lean pomagają szybko wykrywać problemy i wprowadzać korekty. Dzięki temu maleje liczba braków i odrzutów, a produkcja jest bardziej opłacalna.

Gospodarka odpadami i recykling w procesie cięcia laserowego

Laser generuje mniej odpadów niż inne metody, ale resztki i tak się pojawiają. Dobre zarządzanie nimi i recykling to oszczędność surowców i spełnienie wymagań środowiskowych. Odpowiednia segregacja i współpraca z firmami recyklingowymi przynosi wymierne korzyści.

Właściwe zbieranie, podział i dalsze przetwarzanie odpadów zmniejsza obciążenie środowiska, a firmie pomaga budować odpowiedzialny wizerunek. Recykling metali ogranicza zużycie surowców pierwotnych i emisję CO₂.

Jak segregować i odzyskiwać odpady powstałe podczas cięcia laserem?

Skuteczny recykling zaczyna się przy stanowisku pracy. W cięciu laserem powstają: opiłki i kawałki metalu, resztki materiałów niemetalowych oraz pyły i opary. Każdy rodzaj wymaga innego podejścia.

Oddzielaj metale od niemetali. Odpady metalowe (stal, aluminium i stopy) można przetapiać i odzyskiwać z wysoką czystością. Materiały niemetalowe (tworzywa, guma, drewno) często wymagają specjalnych metod, czasem chemicznego recyklingu, by ponownie trafić do produkcji.

Pyły i dymy z cięcia muszą być odsysane i filtrowane. Używaj właściwych filtrów i pojemników. Inwestycje w odciągi i filtrację podnoszą bezpieczeństwo i ułatwiają dalsze przetwarzanie zebranych zanieczyszczeń.

Przykłady skutecznego recyklingu w zakładach produkcyjnych

Wiele firm metalowych współpracuje z hutami i zakładami recyklingu, by przetwarzać odpady na surowiec wtórny. Przykład: firma X z branży lotniczej wdrożyła lepszy nesting i ograniczyła odpady metalowe o 20%. Mniej strat materiałowych przełożyło się na wyraźne oszczędności.

Coraz częściej przetwarza się też odpady tworzyw z cięcia laserowego na materiały budowlane lub elementy dekoracyjne. Firmy inwestują w odzysk metali szlachetnych z odpadów elektronicznych, co poszerza źródła surowców. Kluczem są: integracja projektowania z produkcją, wydajne odciągi i filtracja oraz współpraca z recyklerami. To działa i daje wymierne wyniki.

Wpływ ograniczania odpadów na ekologię i ekonomię przedsiębiorstwa

Zmniejszanie odpadów dzięki cięciu laserowemu daje korzyści finansowe i środowiskowe. W realiach rosnących cen surowców i wymagań ekologicznych to ważny element przewagi rynkowej i stabilnego rozwoju firmy. Chodzi o mądre gospodarowanie zasobami i niższe koszty na każdym etapie.

Poniżej najważniejsze efekty, które firmy obserwują po wdrożeniu cięcia laserowego i dobrych praktyk w planowaniu produkcji.

Zmniejszenie kosztów produkcji i poprawa rentowności

Mniej odpadów to mniejszy zakup materiału. Dzięki dokładności cięcia i nestingowi z jednej blachy powstaje więcej detali. Do tego spadają koszty utylizacji, bo odpadów jest mniej.

Mniej braków ogranicza przeróbki i ponowne wytwarzanie, a szybkie cięcie skraca cykle. To obniża koszt jednostkowy i poprawia wyniki finansowe. Firmy oszczędzają zarówno czas, jak i pieniądze.

Aspekty środowiskowe: mniejsze wymagania magazynowe, niższy ślad węglowy

Mniejsza ilość odpadów to mniej miejsca na magazynowanie resztek i niższe koszty ich obsługi. Co ważne, maleje ślad węglowy: zużywa się mniej surowców i energii potrzebnej do ich wydobycia, transportu i przetworzenia. Recykling dodatkowo ogranicza potrzebę sięgania po surowce pierwotne.

Laser, szczególnie w wersji fiber, jest energooszczędny i pomaga ograniczać odpady. To łączy korzyści dla środowiska z oszczędnościami w firmie i wzmacnia pozycję producenta, który działa odpowiedzialnie.

Komentarze